Sembra scontato l'uso dei termini "sistemi ad anello aperto e ad anello chiuso" parlando di servomotori e servosistemi ma forse non tutti ne conoscono il significato. Spieghiamo ed approfondiamo un po' il concetto.

Anelli di controllo

Il termine anello in italiano riporta ad un concetto familiare che richiama oggetti di forma circolare, dove inizio e fine coincidono, come i circuiti delle corse di automobili, i circuiti elettrici, gli anelli che si portano al dito, quelli per tenere le chiavi e così molti altri.

Quando si realizza una automazione industriale esiste quasi sempre un motore e una parte che lo deve controllare. Il componente dedicato a gestire e controllare i movimenti che avvengono nell'intera automazione è il controllore che può essere un PLC o un sofisticato Motion Controller o un CN ( Controllo Numerico). Ad affiancare il compito del controllore ci sono gli azionamenti (servodrive, inverter), uno per motore, che gestiscono l’erogazione di potenza del motore.

Paragonando un volo aereo ad una applicazione industriale, la torre di controllo (PLC) da indicazioni e monitora l’aereo ed il piano di volo istante per istante, dal decollo all'atterraggio mentre il pilota dell'aereo (driver) gestisce il motore e i rapporti con la torre di controllo. Similarmente in automazione industriale il controllo comanda la velocità, l'accelerazione e la posizione a ciascun motore tramite l'azionamento (drive) secondo un programma prestabilito e per essere sicuro che quanto comandato sia rispettato deve ricevere immediatamente una risposta dal motore con le informazioni aggiornate in modo da poterle confrontare con quanto previsto, ricalcolarle ed inviare nuovamente i valori aggiornati al motore. Questo continuo scambio di informazioni circolari dal controllo al motore e viceversa per mezzo dell'azionamento vengono chiamati "anelli di asservimento" o "anelli di controllo".

Esistono più anelli di controllo per controllare il motore nelle sue variabili, velocità, accelerazione, posizione, coppia, pressione e forza. Ogni variabile viene inviata dal sistema di controllo a ciascun azionamento fino al motore e comunicate indietro nuovamente al sistema di controllo chiudendo ciascun flusso di dati, ciascun anello.

Riferimenti

Il sistema di controllo descritto pocanzi è normalmente formato da un insieme di componenti connessi tra loro, un controllore, uno o più azionamenti per ciascun motore atti a comandare, dirigere e regolare una applicazione industriale. In tale schema esistono più anelli di controllo che partono e si chiudono sul controllore passando per l'azionamento fino al motore, ove ognuno dei quali gestisce una particolare informazione variabile indicate con il termine di "riferimenti".

I più importanti sono:

- Riferimento di velocità

- Riferimento di spazio

- Riferimento di coppia/corrente

Queste informazioni possono essere inviate in forma analogica come ad esempio il riferimento di velocità può essere inviato con un segnale da 0 a 10V dove 0 indica velocità nulla e 10 indica 3000giri/m, oppure possono essere inviate tramite bus di campo (Ethercat, ProfiNet, CanOpen, Modbus, EthernetIP) in formato digitale.

Per ogni variabile o riferimento esiste almeno un anello, per questo si tende a parlare di anelli di controllo al plurale.

Esistono anelli di controllo (control loop in inglese) che possono partire dal controllore e richiudersi su di esso direttamente dal motore o tramite l'azionamento ma ci sono anche loop intermedi che partono dall'azionamento verso il motore e si chiudono sull'azionamento soltanto.

Anelli aperti, anelli chiusi e retroazione

Gli anelli vengono in genere distinti in anelli "chiusi" e anelli "aperti". Il flusso circolare di informazioni sopra descritto risponde ad un "anello chiuso" e apparentemente non avrebbe senso parlare di "anello aperto" in quanto verrebbe meno la circolarità dell’informazione.

Ma viene comunemente definito "sistema di controllo ad anello aperto" il riferimento inviato è indipendente dal risultato. In genere si tratta di applicazioni di regolazione, ovvero applicazioni dove si invia un riferimento di velocità, in genere costante e non ci si attende una particolare precisione. Nell'anello aperto il segnale di riferimento in uscita dal controllo, in genere il riferimento di velocità, non viene più misurato ne confrontato con quello in ingresso e ci si fida che il motore stia ruotando con una certa approssimazione alla velocità comandata.

Questo è il caso in cui si debba controllare un motore ad una velocità di circa 1500rpm, il PLC darà all'inverter l'indicazione di partenza ed il riferimento di velocità a cui far girare il motore asincrono ma non verrà fatto alcun controllo se il motore effettivamente gira a 1500rpm piuttosto che a 1450 o 1520. Il motore riceve la tensione e la frequenza per girare senza curarsi della velocità o del moto del motore. Ai fini dell’applicazione che la velocità sia rispettata in modo scrupoloso e preciso, è ininfluente.

Quindi definire un sistema ad anello aperto con il termine “anello” anche se apparentemente improprio, visto che non v'è alcuna informazione di ritorno, ha senso nel modo di intenderlo come "assenza di anello".

La condizione di controllo ad anello chiuso invece presuppone che la variabile comandata sia confrontata con la variabile reale misurata dal motore. Ma come viene misurata la variabile dal motore. Affinché si possa parlare di anello chiuso serve che vi sia una retroazione, ovvero un elemento che misuri la realtà e la trasmetta indietro fino al controllore.

Definiamo un sistema di controllo ad anello chiuso quando i riferimenti comandati in uscita da un controllore verso il motore dipendono dal confronto dai riferimenti reali misurati e ritornati agli ingressi del controllore stesso dalla retroazione del motore. I sistemi di questo tipo sono dedicati agli asservimenti dove i riferimenti variano nel tempo e/o in base al tipo di operazione svolta. La cinematica è in generale costituita da:

- Controllore (PLC, Motion Controller, CN)

- Amplificatore (servodrive)

- Motore dotato di retroazione (trasduttori di posizione/velocità)

E l'obiettivo è di far corrispondere i riferimenti di retroazione a quelli di comando.

Il feedback da retroazione nei sistemi ad anello chiuso

La applicazioni industriali che realizzano moti complessi, sia di posizionamento che di interpolazione tra assi richiedono un controllore abbinato a servo-azionamenti e servomotori per realizzare un sistema ad anello chiuso.

I servomotori sono definiti tali in quanto, assieme ai servoazionamenti che li controllano e ne forniscono la potenza, sono motori dotati di retroazione. La retroazione consiste in trasduttori di posizione, come ad esempio gli encoder che comunicano al servo-azionamento la posizione istantanea del motore e di conseguenza anche la velocità e accelerazione reale. Quindi chiudono sull’azionamento un anello di velocità.

Il servoazionamento (servodrive in inglese) è responsabile della gestione del singolo motore erogando potenza al motore in base al moto impartito attraverso un riferimento dal controllore che sta a monte del sistema. Il controllore è responsabile del coordinamento del moto dei vari servoazionamenti e agisce inviando ai vari assi (servodrive+servomotore) i vari riferimenti per realizzare il movimento complesso richiesto dall’applicazione.

Supponiamo di disporre di un servomotore brushless al posto dell'asincrono dell'esempio precedente. Esso è sempre dotato di un trasduttore di posizione interno (esempio encoder incrementale). Il servomotore viene controllato dal servoazionamento (servodrive) che oltre a fornire potenza è collegato al sensore di posizione del motore da cui riceve informazioni in tempo reale circa la posizione e la velocità. A monte un controllore (PLC, Motion Controller ) emette un comando, o meglio un obiettivo, che dice all'azionamento di spostare il motore con una velocità di 1.500 giri/min. L'azionamento alimenta il motore che reagisce. Ma se il trasduttore di retroazione del motore comunica all'azionamento che il motore si sta spostando solo a 800 giri/min, l'azionamento registra uno scostamento. Nell’istante in cui viene riconosciuto che 800 giri/min non è un valore corretto, il controllo dell'azionamento esegue un nuovo calcolo per conoscere cosa servirebbe per far girare il motore a 1.500 giri/min e regola l’erogazione di tensione e corrente di conseguenza. Questo descritto è l'anello di velocità che si chiude tra drive e motore. Ma il PLC nel frattempo controlla l’anello di posizione perché deve comandare l'arresto dell'asservimento dopo aver percorso un certo spazio previsto per raggiungere l'obiettivo di moto e pertanto legge dal servodrive le informazioni di posizione rilevate dal motore per correggere o comandare il moto inviando rinnovati valori di riferimento. Questo è un anello di posizione.

Sistema servoassistito - Anelli di asservimento

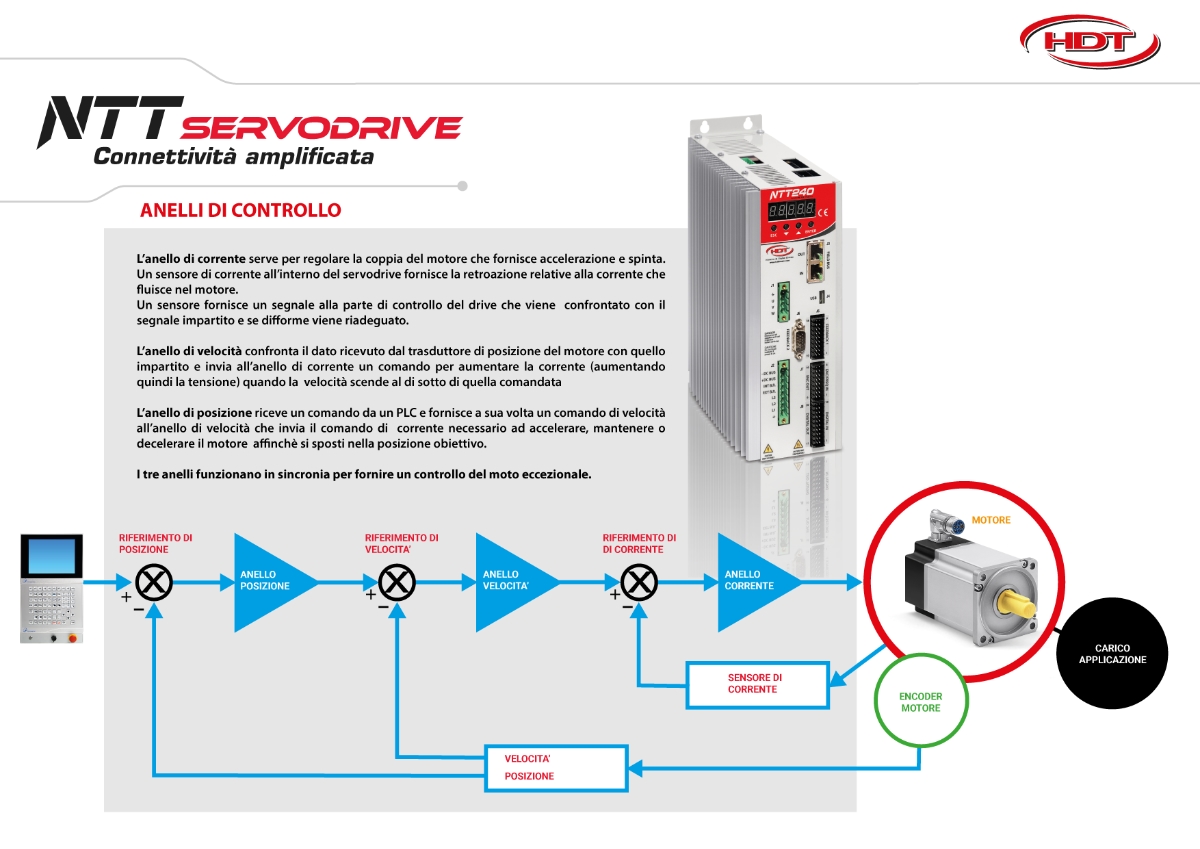

Per ottenere un sistema servoassistito occorre che vengano chiusi correttamente vari anelli. I principali sono i seguenti:

L'anello principale è l'anello della corrente che si chiude tra drive e motore. La corrente è equivalente alla coppia del motore. L'anello di corrente del servoazionamento riceve un riferimento e invia la corrente adeguata al motore. All'interno dell'azionamento esiste un rilevatore che misura la corrente e utilizza tale dato per farne il confronto con quella comandata. Se esiste uno scostamento, l'azionamento si regola per correggere la corrente.

Il secondo anello è quello della velocità. La velocità effettiva viene normalmente rilevata nel drive dalla retroazione collegata al motore (encoder o simili trasduttori). La misura effettiva rilevata dalla retroazione viene inviata all'azionamento che la verifica e in caso di errore di velocità, l'azionamento invia un nuovo comando di corrente nell'anello primario della corrente per compensare la velocità.

In pratica l'anello della velocità immette il suo errore nell'anello di corrente. Con la variazione della corrente varia la velocità e i due anelli esaminano i dati di retroazione alla ricerca di errori.

Il terzo anello è quello della posizione. Il processo è simile, il confronto tra posizione comandata e posizione effettiva determina un errore di posizione che viene inviato all'anello di velocità come nuovo riferimento. L'anello della velocità lavora come descritto in precedenza per fornire una nuova corrente di riferimento.

I tre anelli funzionano simultaneamente per raggiungere la posizione obiettivo.

In generale al fine di regolare posizione, velocità, coppia o un altro parametro di sistema quale pressione o tensione, deve essere presente una retroazione associata in uno degli anelli di controllo in modo che l'anello possa essere chiuso.