调试从来未像现在这样容易 |

|

|

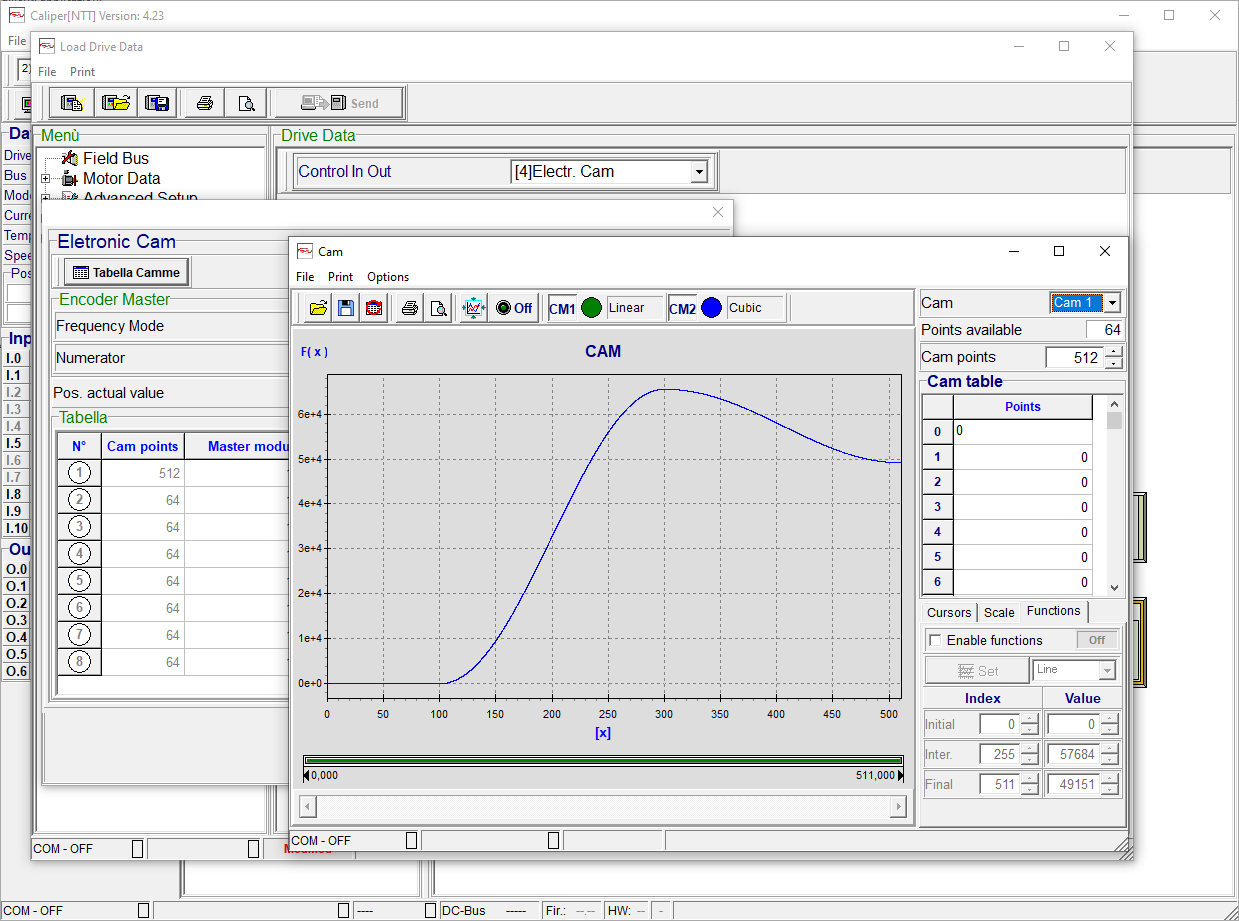

Caliper是一种软件工具,旨在通过Microsoft Windows操作系统轻松校准伺服驱动器和电机。 该工具界面图形化,非常直观, 通过一个快速的USB2.0端口可以更快速且方便地访问所有HDT伺服驱动器上的全部功能,操作简单明了。 使用Caliper,用户可以选择应用程序,保存并加载数据,还可作为功能强大的专业示波器用于微调控制回路、自动稳相工具、自动减少电机齿槽的工具、抑制振动的观察滤波器、用作现场总线分析器以检查现场总线通信的状态以及其他许多功能,以帮助用户尽可能地调整应用至最佳状态。 |

|

操作模式及技术功能 |

|

| 使用Caliper可激活和参数化集成在HDT驱动器中的工作模式和应用程序,例如速度、转矩、“速度和转矩极限”模式和“多定位器”应用、电轴、电子凸轮、以及压力控制。 对于每个选择的模式,默认情况下都会自动配置I / O,但是可以通过简单直观的菜单任意重置,就像用户可以设置组成电子凸轮的点的值、或者主/从电轴减速比或多定位器应用程序中要达到的目标位置。 了解更多

|

|

多定位应用 |

|

|

NTT伺服驱动器集成了“多定位器”操作模式和4种可选模式。定位器应用程序生成转速曲线,在受控的加速度和加加速度的情况下再现运动轨迹,从而实现精确定位。轨迹计算是实时的,允许在不到1毫秒的时间内即时修改位置目标。这样可以快速管理不同的运动轨迹。定位器有被称为“输入停止”的功能,当在轨迹执行过程中驱动器的数字输入检测到传感器信号时,该功能能够使设备在指定位置停止。 |

|

单目标定位器 |

|

|

该模式可以通过数字/模拟输入或通过所有现场总线激活。以此方式配置的驱动器允许仅针对位置目标生成轨迹档案,包括转速、加速度、减速度和加加速度。这些位置可以是绝对位置或相对位置。使用现场总线,所有参数只能通过电报即时设置,只有Modbus RTU允许同时使用Modbus命令和数字/模拟输入命令以最大的灵活性工作。在没有现场总线的情况下,可以通过对应的输入在模拟模式中设置位置和转速,而其他参数可以通过Caliper软件设置。 |

|

带目标表的定位器 |

|

|

此模式可以通过数字/模拟输入或通过Modbus RTU和profiNet RT激活。定位器最多可管理64个目标。对于单个目标,可以为每个目标设置位置、转速、加速度、减速度和加加速度。这些位置可以是绝对位置或相对位置。通过Caliper或通过现场总线将目标写入驱动器的表中。目标可以单独执行或以不同方式衔接组合,从而生成更复杂的配置文件。可以自动循环一系列链接的目标,并在一个目标和另一个目标之间设置等待时间。 |

|

循环定位器 |

|

|

这种模式类似于从表中获取目标的定位器,他们不同之处在于此模式必须严格依次执行目标。可以通过I / O或Modbus RTU手动激活目标。此模式下可以使设定的目标序列具有周期性。 |

|

“输入启动”定位器 |

|

|

此模式下,无需使用PLC,即可将一个轴的起点与另一个轴的位置同步。此模式与之前的不同,因为选择目标或链接目标组的输入将成为目标本身的启动命令。可以在驱动器的每个数字输出上激活“到达位置”信号。因此,将一个NTT伺服驱动器的已达目标的输出之一与另一个NTT伺服驱动器的输入相连,就可以使后者同步启动。该模式仅适用于数字/模拟输入和Modbus RTU现场总线。 |

|

转速控制和转矩限制 |

|

|

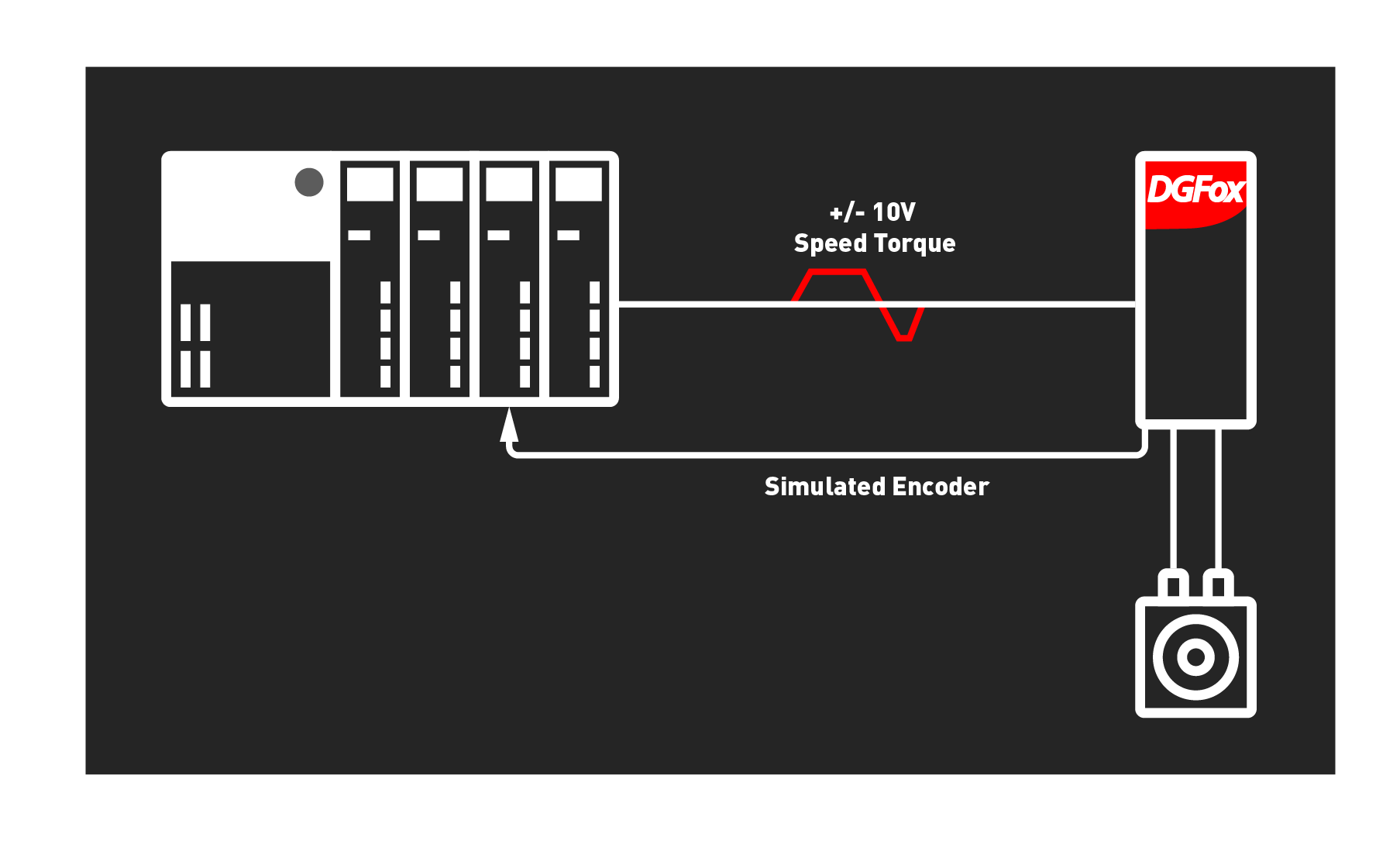

转速控制是一种模式,允许通过速度基准来控制电机的速度,由模拟输入、频率输入或现场总线命令来管理。在I/O或Modbus模式下,可以使用额外的模拟辅助转速基准或扭矩极限基准。因此,可以在转速控制模式下工作,通过施加限制阈值来限制最大扭矩。 |

|

转矩控制 |

|

| 转矩控制模式,是通过模拟输入或通过ModBus,CanOpen,EtherCat或Profibus发送的命令来管理转矩基准,从而控制电机提供的转矩。提供的转矩基准与电动机的额定转矩成比例。根据您使用的基准类型,在Caliper软件中可以设置不同的参数。例如,模拟输入满量程,针对应用的最佳PID控制器,以及需要的数字I / O。 | |

压力控制 |

|

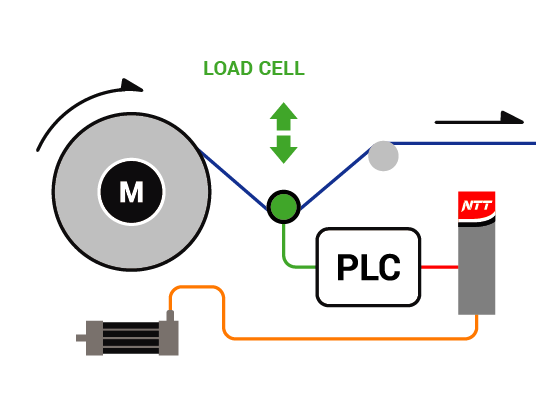

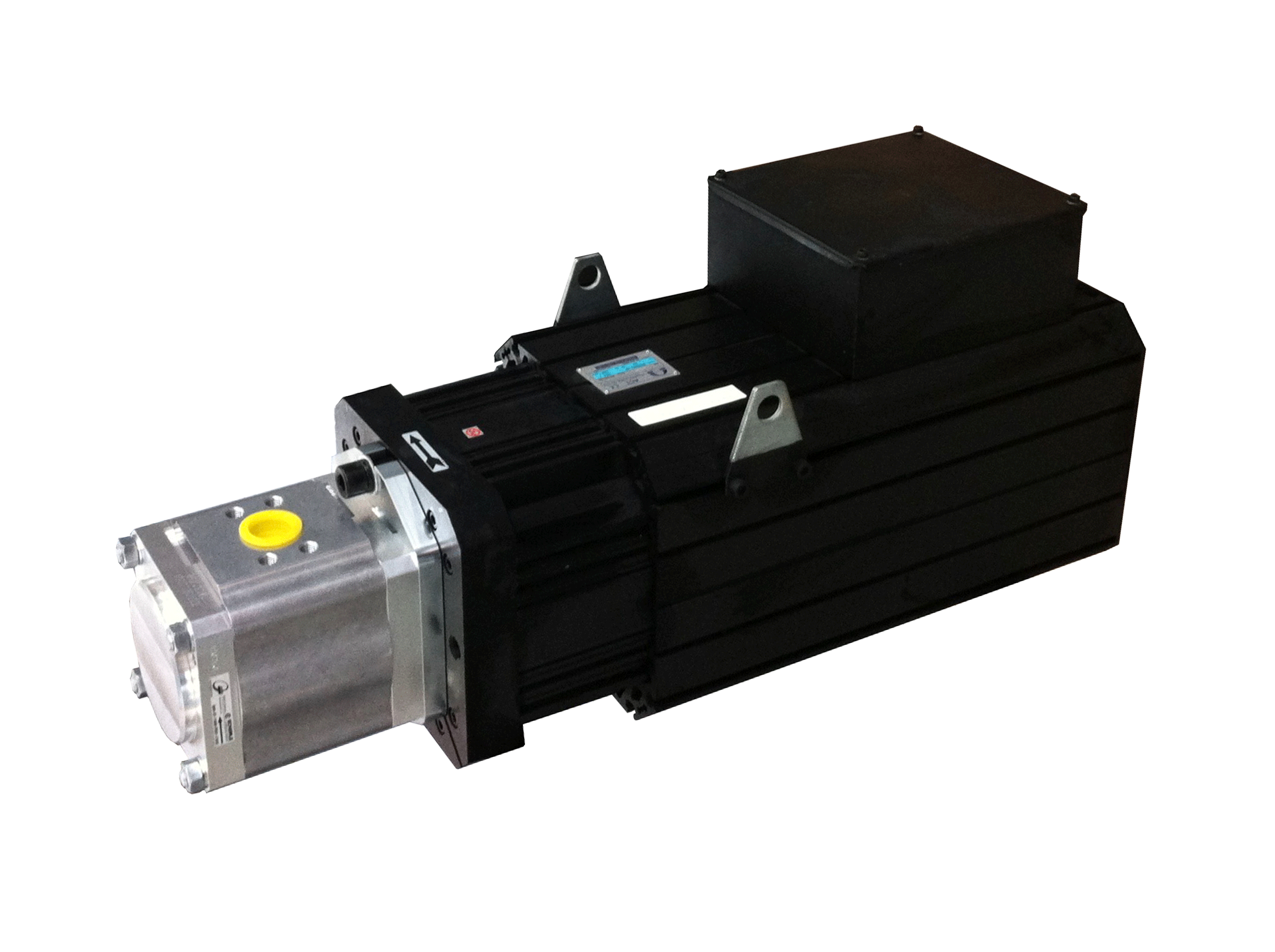

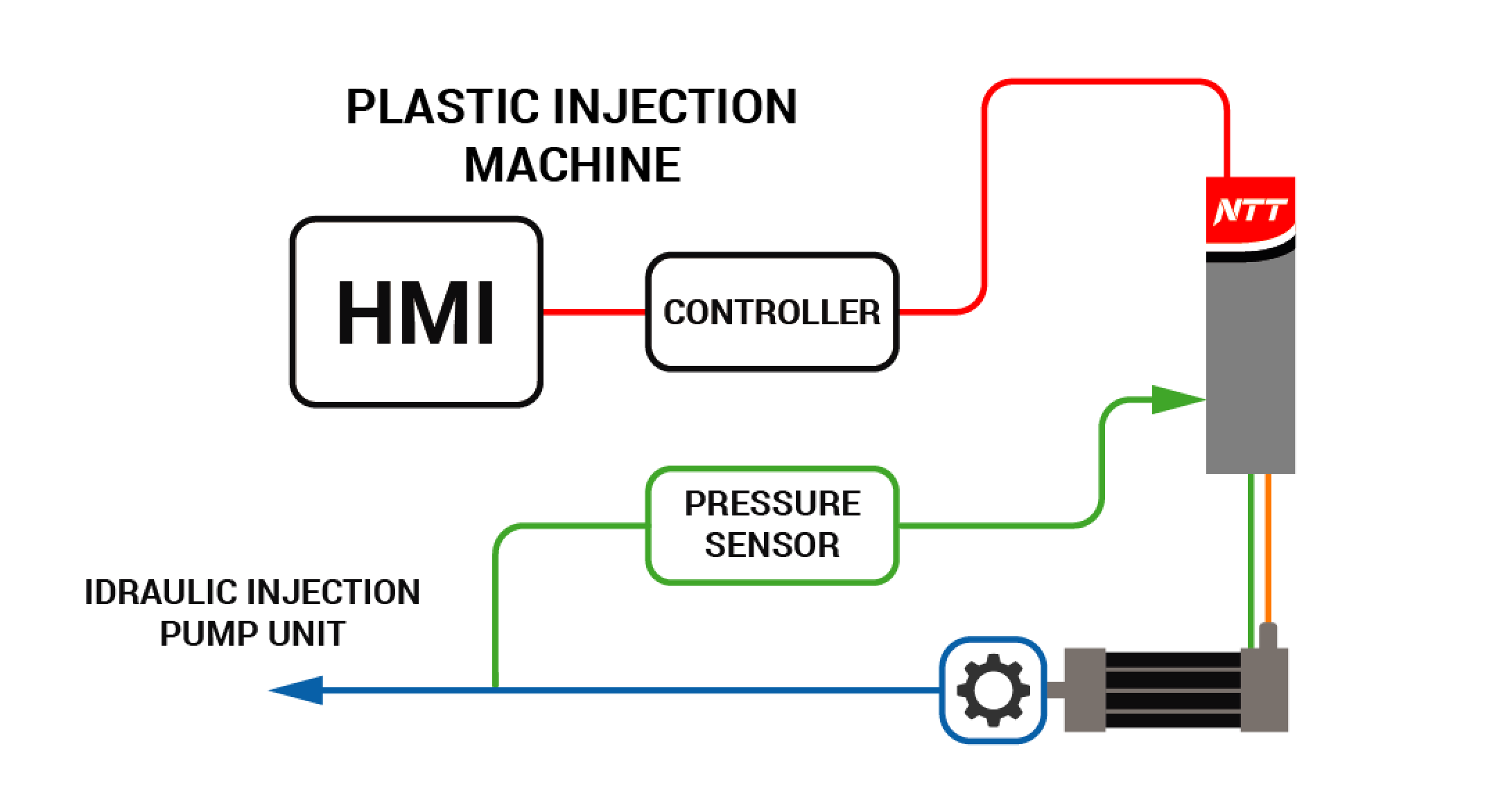

| NTT伺服驱动器集成了“压力控制”操作模式,该模式专门为使用伺服泵的应用(如锻压机和注塑机)而设计,这些应用通过伺服驱动器和无刷电机将液压系统与电气调节相结合。 |

|

通过在NTT伺服驱动器上激活此模式,可以启用三个输入。第一个输入是转速基准信号,用于调节连接到泵的电机转速,从而调节相应的流量。第二个输入用于接收压力基准信号,第三个输入是压力传感器信号(压力反馈)。比较两个压力信号,然后伺服驱动器对转速进行控制,以保持实际压力等于基准值。

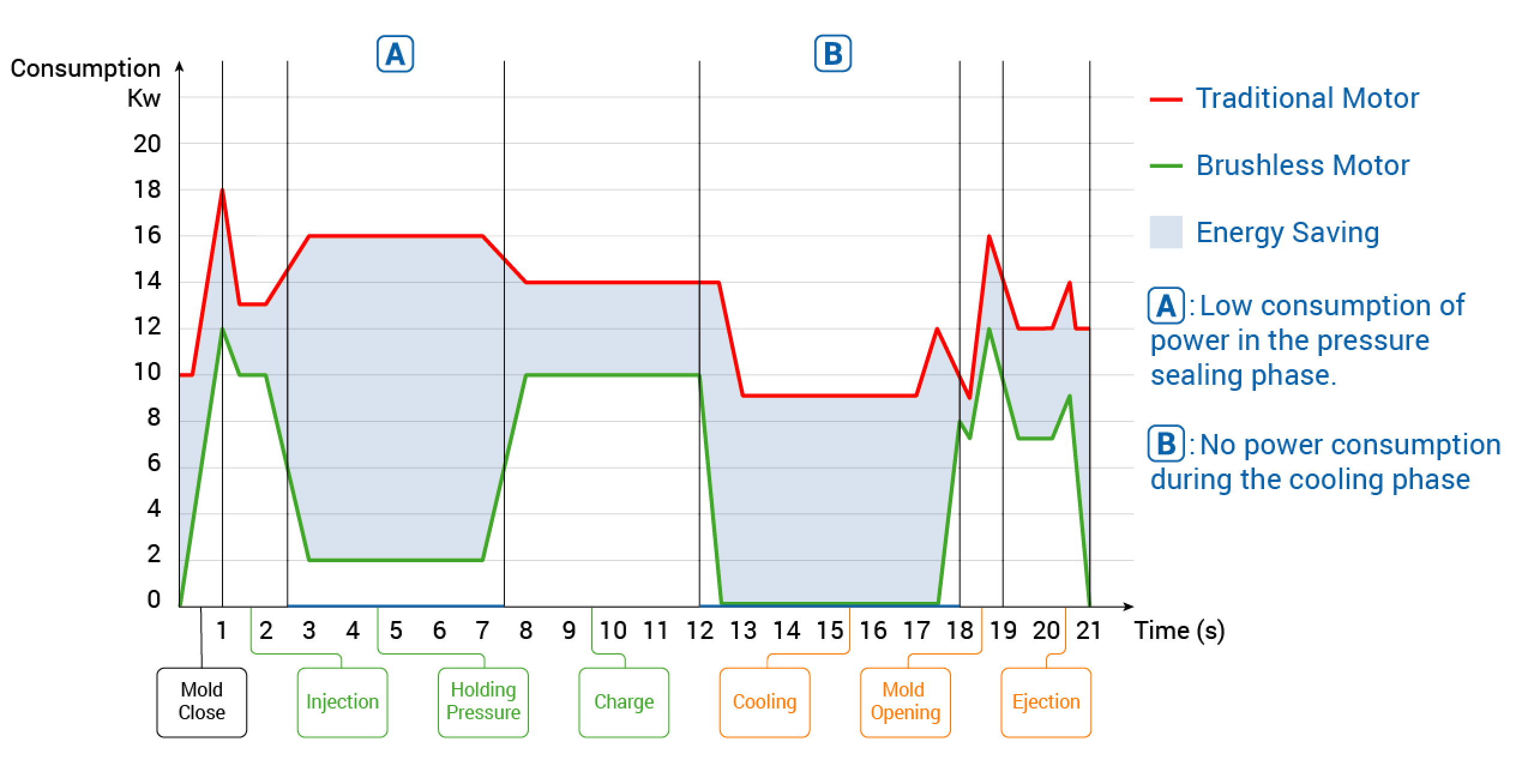

该应用使NTT与无刷伺服电机配对,使得可以用泵和异步电机代替传统系统,大大提高了系统效率,减少能源消耗,降低油温,取消了比例阀,简化了液压系统,改善了压力流量控制,从而提高了产品质量。控制系统的响应时间极短,可进行非常精确的控制,显著提高成型工艺的准确性。能够大幅节省能源是因为NTT允许电机停止且以接近零的功耗维持系统压力,而在传统的异步电机系统中,即使应用程序不在运行,电机也必须以约1500rpm的固定转速旋转以保持系统压力。

电子轴 |

|

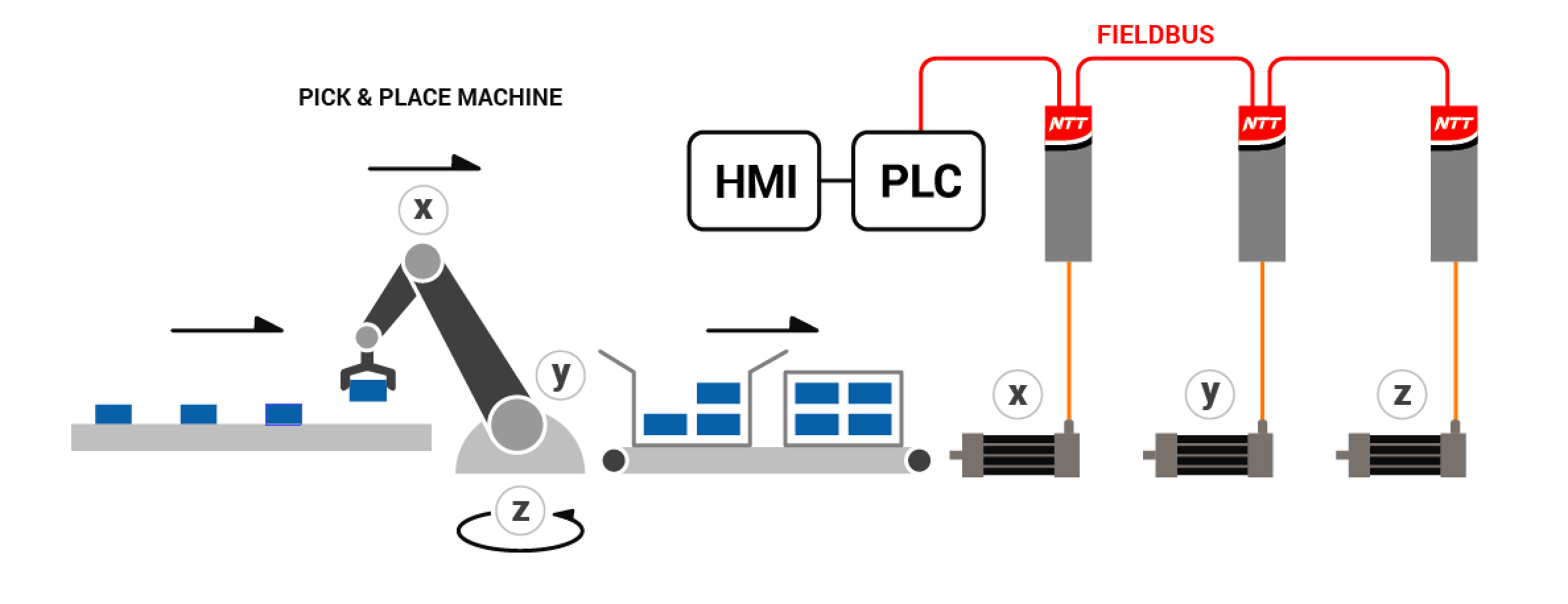

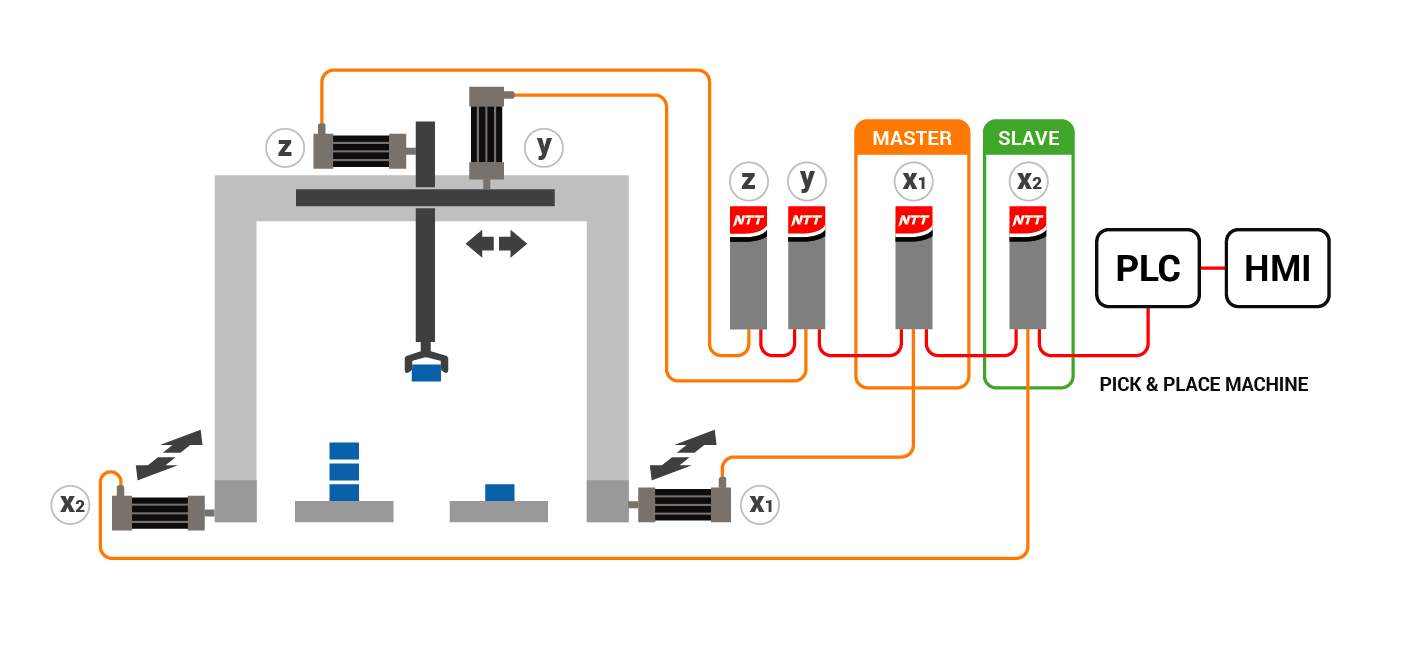

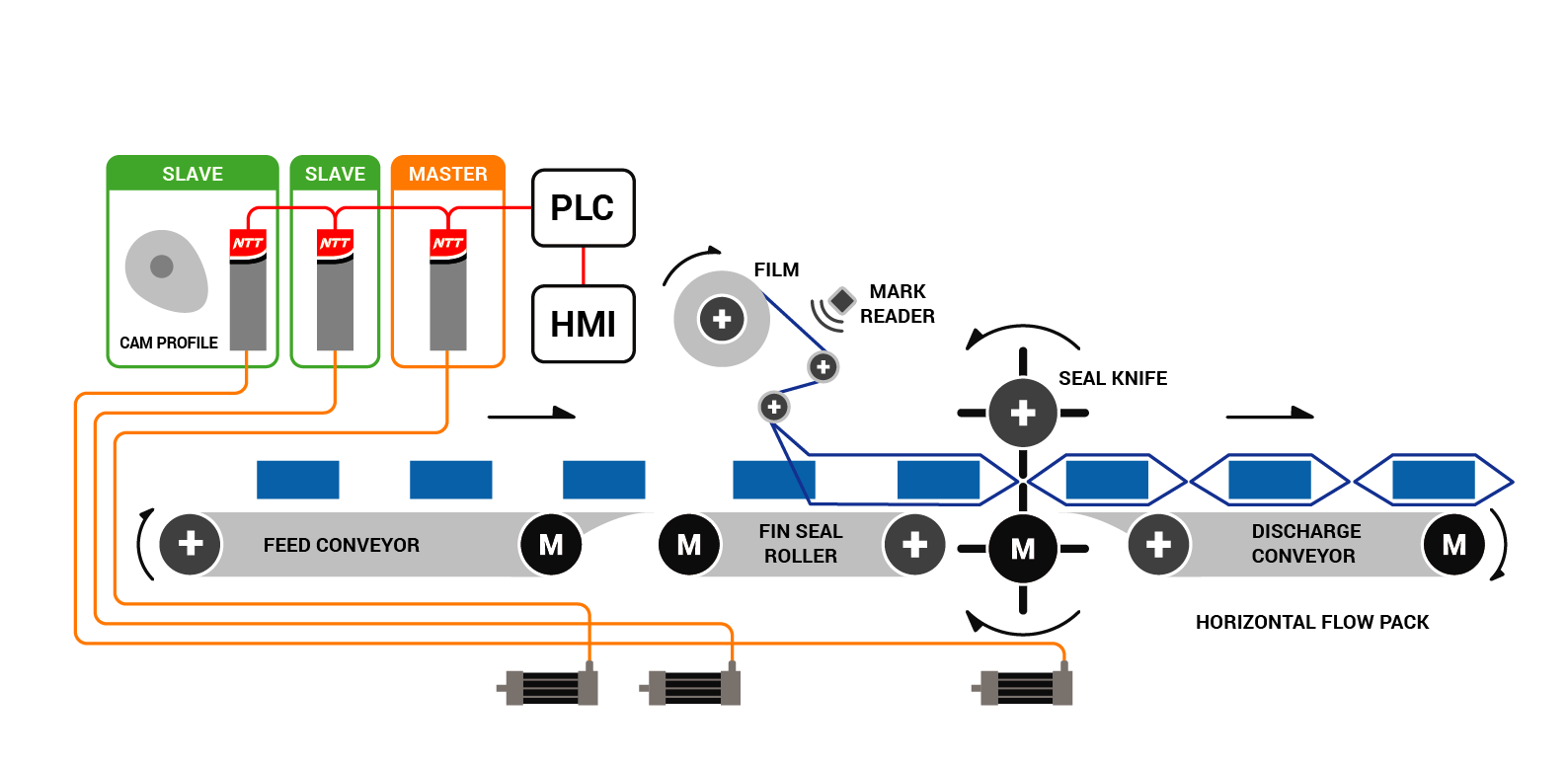

| 电子轴是NTT伺服驱动器的标准功能,可设置一个或多个电机之间的电子传动比,其中从动轴,也称为“跟随轴”,按照预设传动比跟随主轴。该比率是在从动驱动器中设置的,可以任意修改。主驱动器的运动是通过编码器测量的,该信号被发送到从动驱动器的输入端,从属驱动器按照设定的比率跟随主驱动器运动。电子轴也是遵循机械传动原理,工作流程与减速器、循环滚珠丝杠、齿条或皮带滑轮系统一样。具有机械减速功能的传动系统可以修改转速、增加转矩以及有助于电机和负载之间的惯性匹配。 |

|

与机械减速相比,电子轴功能仅调节转速,但具有允许任意改变且能够消除机械系统典型的间隙和退化的优点。可以将不同的从动轴连接到具有不同电气齿轮比的单个主动轴。管理电子轴时,重要的是校准从动轴的参数,尤其是响应时间。

电子凸轮控制 |

|

| 电子凸轮是与机械凸轮概念相同的应用程序。机械凸轮是具有不规则形状(通常为卵形)固定轴的元件,带动其他机械部件,使之跟随并再现轮廓。在电子凸轮中,机械调节被电子调节代替。凸轮轮廓通过X / Y表定义,最多可插入576插值点。与凸轮轮廓固定在主轴上的机械凸轮不同,在电子凸轮中,轮廓插入到驱动从动马达的伺服驱动器中。 |

|

电子凸轮 2

“从动轴”接收“主轴”的参考空间,并复制X / Y表中描述的轮廓,从而生成相应的运动。主动轴的信号可以来自外部编码器,也可以来自伺服轴的模拟编码器的信号。与机械凸轮相比,电子凸轮的优势在于可灵活管理多个轮廓,能够在任何时候非常方便地修改轮廓,尤其是减少了机械间隙以及随之而来的相应调整。